Вторият най-използван материал в света има нужда от разкрасяване

Ще дойде ли огромна промяна в строителната индустрия?

Публикувано от Божидар Балевски окт 24, 2024 в Пазари

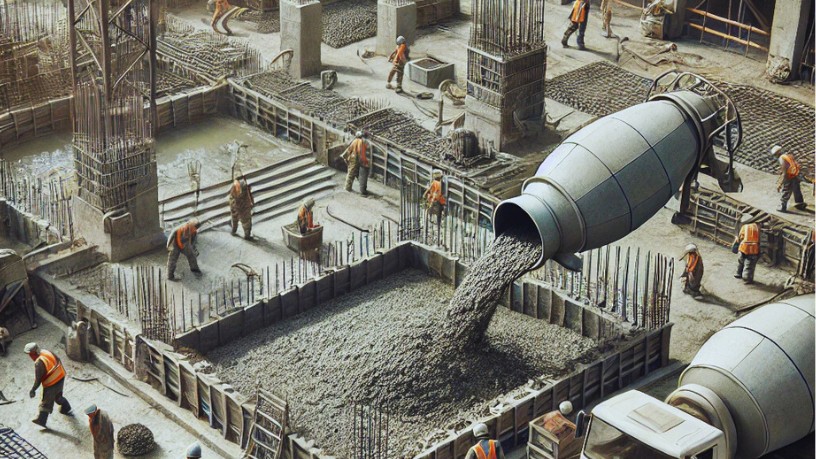

Бетонът, вторият най-широко използван материал в света след водата, е крайъгълен камък на съвременната инфраструктура. Той се използва навсякъде - от болници до магистрали - и се цени за това, че е здрав, достъпен и издръжлив. Въпреки това, огромният мащаб на използване на бетон, около 30 милиарда метрични тона годишно, допринася значително за глобалните въглеродни емисии, като съставлява около 8% - повече от два пъти повече от емисиите от авиацията. Основният виновник за това е циментът, особено портландциментът, който включва енергоемки процеси и химични реакции, при които се отделят големи количества въглероден диоксид.

Декарбонизиране на бетона

В момента се полагат усилия за декарбонизиране на бетонната индустрия, ръководени от групи като Глобалната асоциация за цимент и бетон (GCCA), която представлява 80% от световния цимент извън Китай. Тяхната стратегия за нулево нетно съдържание на въглероден диоксид до 2050 г. включва няколко подхода, като например използване на улавяне и съхранение на въглероден диоксид, подобряване на ефективността, преминаване към чиста електроенергия и използване на алтернативни горива за производството на цимент.

Една от най-ефективните стратегии досега е замяната на част от въглеродно интензивния клинкер, използван в цимента, със странични продукти като летяща пепел от въглищните централи или доменна шлака от производството на стомана. Този подход помогна за намаляване на емисиите, като същевременно намали разходите. С напредването на екологичния преход обаче въглищните централи и традиционните доменни пещи постепенно се извеждат от експлоатация, което ще ограничи наличността на тези материали.

Индустрията е предвидила това предизвикателство и калцинираната глина се очертава като обещаваща алтернатива. Произведен чрез нагряване на каолинова глина до около 700°C и смесването ѝ със суров варовик и клинкер, този нов вид цимент, известен като LC3, може да намали въглеродните емисии с до 40%. Фирми като Heidelberg Materials AG вече инвестират в производствени мощности за калцинирана глина на места като Гана, като планират да открият още такива.

Разходите са значителни

Въпреки това разходите остават значителна пречка, тъй като обработката на глината с топлина, особено когато е комбинирана с улавяне на въглерода за останалите емисии, е по-скъпа от използването на промишлени странични продукти. GCCA се застъпва за система за ценообразуване на въглеродните емисии, която да спомогне за повишаване на конкурентоспособността на нисковъглеродни материали като LC3. Увеличаването на производството също така поставя логистични предизвикателства, като се има предвид ограниченото предлагане на каолинит, което би трябвало да се увеличи драстично, за да се отговори на световното търсене на цимент.

Освен икономическите и логистичните пречки, регулаторните бариери биха могли да забавят приемането на LC3. Инфраструктурните материали са обект на строги разпоредби от съображения за безопасност. В САЩ например има около 15 000 общини със собствени строителни норми, много от които ще се нуждаят от актуализация, за да приемат нови нисковъглеродни материали като LC3. Сегашният нормативен характер на строителните норми, които определят допустимите материали и формули, представлява значителна пречка.

Преминаването към правила, основани на експлоатационни характеристики, би могло да ускори използването на устойчиви алтернативи, без да се прави компромис с безопасността, като се позволи на новите технологии да отговарят на конкретни стандарти за експлоатационни характеристики, а не да се придържат стриктно към традиционните списъци със съставки. Тази промяна е от решаващо значение не само за LC3, но и за други иновации в циментовата индустрия, като например продукти на база базалт, рециклирани материали или варианти, които не съдържат клинкер.

Модернизирането на строителните норми, така че да бъдат по-гъвкави сега, ще проправи пътя за по-бърз преход към устойчиви бетонни решения, спестявайки време и ресурси в дългосрочен план и спомагайки за намаляване на значителния въглероден отпечатък на индустрията.